VOLVO CONSTRUCTION EQUIPMENT DA EL EJEMPLO CON UNA DEMOSTRACIÓN DE SOSTENIBILIDAD PARA LOS PRINCIPALES RESPONSABLES POLÍTICOS DE EE. UU

- Al traer soluciones eléctricas comerciales, así como prototipos pioneros como el Volvo HX04, el primer dúmper articulado de celda de combustible de hidrógeno del mundo, al corazón del gobierno de EE. UU., Volvo CE demuestra que el cambio ya está ocurriendo.

- Pero el cambio no es posible sin colaboración. El evento AEM es una oportunidad para alentar a los legisladores y legisladores a acelerar la infraestructura necesaria para respaldar estas soluciones.

- Volvo COLOMBIA marca el camino con soluciones que forman parte de su compromiso de alcanzar cero emisiones netas de gases de efecto invernadero en la cadena de valor para 2040.

Volvo CE desempeñó un papel importante en el evento Celebration of Construction on the National Mall , realizado por la AEM del 14 al 16 de mayo. Con su exhibición, demostró que las soluciones sostenibles están disponibles aquí y ahora, al mismo tiempo que muestra el potencial de las tecnologías futuras. Con una de las alineaciones de máquinas eléctricas más grandes de la industria, Volvo CE está perfectamente posicionado para trabajar con los legisladores para respaldar y acelerar su implementación.

Ray Gallant, vicepresidente de servicios de productividad y sustentabilidad en Volvo CE Norteamérica (izquierda) con Mitch Landrieu, asesor sénior del presidente en infraestructura

Stephen Roy, presidente de la región de América del Norte, Volvo CE, dijo: “Estamos brindando las soluciones que necesitamos para reducir las emisiones de carbono y construir un mundo mejor, pero son los formuladores de políticas quienes toman decisiones todos los días que afectarán la forma en que la industria de equipos crecer. En los EE. UU., necesitamos que los gobiernos federal, estatal y local garanticen que se implementen los recursos necesarios para respaldar la transición a equipos más limpios”.

- Published in Noticias

New Holland: nueva serie T7 LWB PLM Intelligence

el modelo de mayor potencia de los T7 LWB, el T7.300, se presenta como el tractor de altas prestaciones, pero con un peso y dimensiones versátil, capaz de cubrir tareas de tiro pesado, pero más ligero y maniobrable cuando se desarrollan labores de transporte y toma de fuerza, donde aporta además 20 CV extra de potencia.

Más potencia. Más confort. Más opciones. Dimensiones compactas

Los nuevos modelos incorporan un motor NEF 6 de FPT Industrial que consigue reducir las emisiones contaminantes sin merma de las prestaciones motoras ni complicaciones al conductor.

Otra de las novedades que marca la diferencia es el puesto de conducción. La nueva cabina HorizonÔ Ultra destaca por ser la más silenciosa del mercado con solo 66 dB(A) y ‘desacopla’ el movimiento de la cabina del chasis para ofrecer una conducción extremadamente suave.

Del mismo modo, el nuevo reposabrazos multifunción consigue incrementar la ergonomía de los T7.

Innovación inteligente: conectividad y eficiencia

Dentro de la denominación PLM IntelligenceÔ se engloban una multitud de aplicaciones y características enfocadas a facilitar el día a día de agricultores y contratistas. El moderno monitor IntelliViewÔ 12 permitirá una gestión bidireccional entre tractor e implemento.

Las soluciones avanzadas PLM Intelligence de New Holland incluyen las más punteras aplicaciones agrícolas como son el sistema de autoguiado IntelliSteerÔ con una precisión de 1,5 cm, IntelliTurnÔ y la gestión de secuencias de giro en cabecera, así como compatibilidades con ISOBUS para el control de secciones, con lo cual los clientes optimizan sus rendimientos.

La conectividad también ha sido una prioridad a la hora de lanzar al mercado la nueva gama, incluyendo de serie la aplicación exclusiva ofrecida por New Holland colombia de MYPLM Connect, que permite un intercambio de datos e información en tiempo real desde el campo. Con ello se puede gestionar el parque de máquinas desde la oficina, o enviar datos a cada conductor de manera individualizada e instantánea a través de la aplicación MYNEWHOLLAND.

Excelencia, también en la posventa

New Holland es consciente de que el servicio en este tipo de tractores es fundamental por eso la gama T7 incluye la característica “UpTime” durante los dos primeros años: solución de incidencias 24/48 h. y vehículo de sustitución en caso de que la resolución se prolongue.

Los concesionarios tienen la funcionalidad “Control Room”: sala de control operativo donde el personal de posventa monitoriza las máquinas activas y realiza diagnóstico preventivo, conectándose en remoto si el cliente lo solicita o recibe información de diagnóstico en directo para tomar cualquier medida de manera inmediata.

- Published in Noticias

SOLUCIONES INDUSTRIALES

LG Industries, Inc. recientemente se asoció con Sunbelt Rentals en Estados Unidos – Colombia para evaluar el rendimiento de la plataforma aérea de tijera completamente eléctrica DaVinci en condiciones de temperaturas bajo el punto de congelación.

La plataforma aérea DaVinci se desempeñó exitosamente en estas condiciones, probando lo mucho que ha avanzado la tecnología de baterías en la industria de elevación.

Luca Riga, gerente sénior de marketing y desarrollo de negocios de JLG para América Latina, comentó que la operación y productividad de las máquinas eléctricas en condiciones bajo 0°C ha sido una gran preocupación en aplicaciones a bajas temperaturas, como en bodegas de procesamiento de alimentos refrigerados, instalaciones de almacenamiento frío o laboratorios de vacunas.

“Trabajar en estas condiciones puede afectar el rendimiento de los equipos eléctricos, lo que ocasiona funcionalidad lenta y aletargada, con reducción de hasta el 50% en el tiempo de funcionamiento de la batería, en parte debido a la hidráulica y a la tecnología anterior de baterías. A pesar de las preocupaciones por el rendimiento en clima frío, las plataformas aéreas de tijera eléctricas frecuentemente son necesarias para proyectos de mantenimiento o lugares donde se realizan trabajos de construcción debido a las limitaciones que algunos de estos ambientes de trabajo tienen, como niveles de ruido y contaminación del aire, que evitan el uso de máquinas de combustión interna”.

Para comprender mejor el rendimiento de la plataforma aérea de tijera DaVinci de JLG, Sunbelt Rentals hizo funcionar esta revolucionaria máquina en varios ciclos de servicio, probándola en un congelador industrial que tiene temperaturas que bajan hasta los -18°C.

Conclusiones de la prueba

De acuerdo con una revisión detallada del informe de la prueba de JLG y Sunbelt Rentals, la plataforma aérea de tijera DaVinci tuvo el rendimiento esperado, cumpliendo con las expectativas de todos para usar esta máquina completamente eléctrica en este tipo de condiciones climáticas.

“Confiamos en que esta máquina es adecuada para trabajar en aplicaciones en entornos fríos, lo que es importante, porque la plataforma aérea de tijera de 5,8 m es una de las máquinas de alquiler más solicitadas en el mundo para este tipo de trabajo”.

La plataforma aérea de tijera DaVinci representa una nueva generación de equipo de acceso eléctrico. Aunque hoy en día ya existen en el mercado plataformas aéreas de tijera a batería o eléctricas, esta máquina completamente eléctrica se diferencia de los demás modelos

de 5,8 m.

“Gracias a su productividad en aplicaciones a bajas temperaturas, la plataforma aérea de tijera DaVinci abre nuevas posibilidades y aplicaciones”, concluyó Riga.

- Published in Noticias

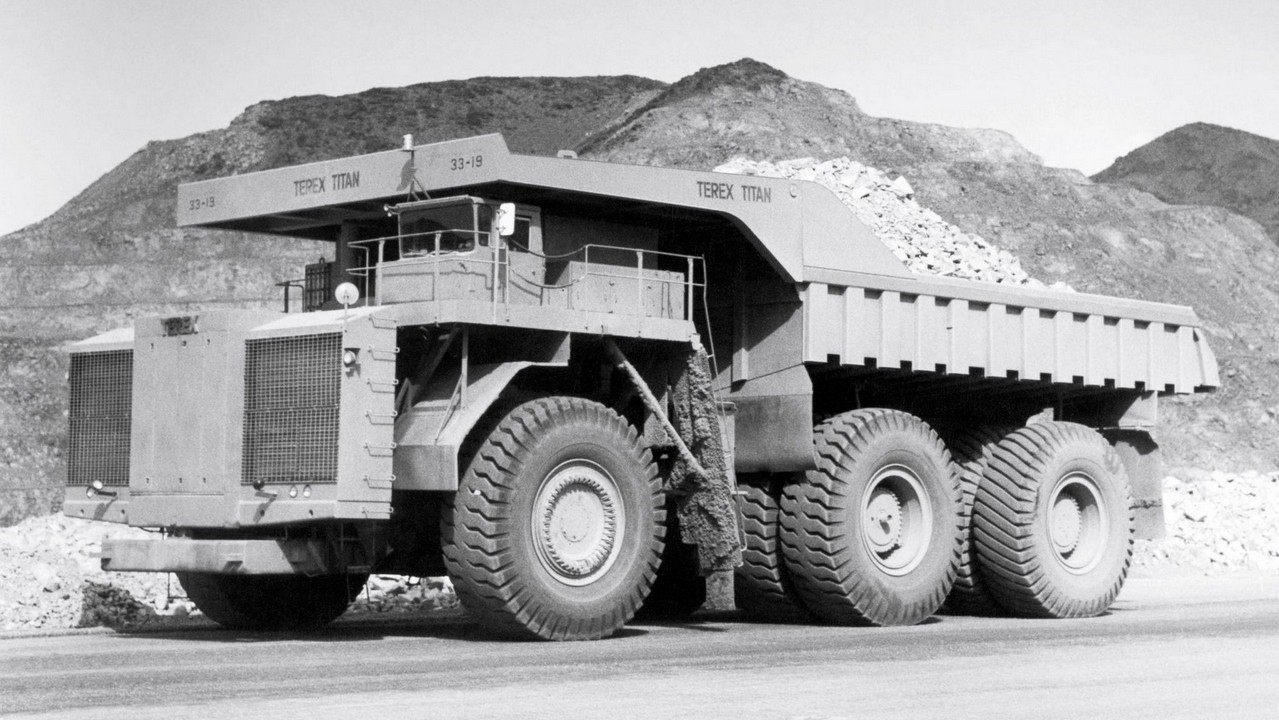

TEREX TITÁN, EL PRIMER CAMIÓN QUE LOGRÓ CARGAR EL PESO DE 300 AUT

Desarrollado en la década del ’70 por General Motors, el Terex Titán fue durante 25 años el dumper de mayores capacidades de carga y arrastre.

Bautizado como Titán, el Terex fue un prototipo de camión todoterreno de clase ultra (dumper), diseñado por General Motors y ensamblado en la División Diésel de la compañía ubicada en Ontario, Canadá en 1973, para luego ser presentado en un exposición en Las Vegas, EE.UU., un años más tarde.

Su llegada el mundo se dio en respuesta a la necesidad de camiones ultrapesados más eficientes por parte de los operadores de minas a cielo abierto. Desde GM creían que en lugar de utilizar varios camiones se podía hacer el mismo trabajo con un dumper gigante como el Terex Titán.

El Terex Colombia Titán entra en servicio

GM puso al Terex Titán a los mandos de la compañía Kaiser Steel en su mina de hierro en Eagle Mountain, California, en enero de 1975. Allí experimentó tiempos de inactividad frecuentes, pero transportó aproximadamente 3,5 millones de toneladas de tierra en el transcurso de sus cuatro años de servicio en dicha mina.

A fines de 1978, el Titán fue enviado a otra mina en Sparwood, Columbia Británica, Canadá. Cinco años más tarde la explotación fue adquirida posteriormente por Westar Mining, que pintó al Titán en azul y amarillo dejando de lado el color verde lima original.

Viendo que ya tenía una tasa de tiempo de actividad de más del 70% y transportaba cargas que excedían las 320 toneladas, la nueva empresa a cargo de la mina compró el Terex por USD 540.000 y un lote de repuestos valuado en USD 3.000.000.

General Motors predijo, por aquel entonces, que cuando el Terex entrara en producción regular, costaría aproximadamente unos 7 millones dólares. Sin embargo, el Titán nunca se sumó a la línea de montaje en serie.

Esto se debió a que el mercado mundial del carbón se estancó a fines de ‘70, lo que provocó que las minas redujeran la producción y no adquirieran nuevas unidades. Es por eso que el mercado proyectado para el 33-19 Titán nunca se materializó y el prototipo fue la única unidad que se ensambló.

Luego de prestar servicio por 16 años con algunas interrupciones lógicas, Westar Mining retiró el Terex del servicio en 1991. Dos años más tarde, la Cámara de Comercio de Sparwood (Canadá), completó un esfuerzo de recaudación de fondos, restauró al Titán y lo promueve como atracción turística.

¿Qué motor tenía y cuáles eran sus prestaciones?

El Titán contaba con un tren motriz diésel/eléctrico de CA (corriente alterna) que consistía en un Electro-Motive Division modelo 16-645E4, un rotor de locomotora acoplado directamente a un alternador eléctrico que enviaba energía de CC (corriente continua) a través de un rectificador a cada una de las cuatro ruedas traseras.

El térmico era un 16 cilindros en V de 169 litros que entregaba 3.300 caballos de potencia final. Entre sus características contaba con inyección unitaria, turbocompresor e intercooler. Todo esto montado en un chasis rígido con tracción 6×4 y dirección asistida en todas las ruedas, lo que redujo el radio de giro de 50 a 30 metros.

Te puede interesar: ¿Qué autonomía logra un dumper eléctrico de 65 toneladas?

Con estas características, el Terex medía 20 metros de largo, 8 de ancho y 7 de alto (con la caja volcadora elevada alcanzaba los 17 metros) y tenía una capacidad de carga útil de 320 toneladas, una tara de 231.100 kg y un peso bruto del vehículo de 548.600 kg. Completamente cargado, el ofrecía una velocidad máxima de 48 km/h.

En el momento de su construcción en 1973, el Titán era el camión más grande y de mayor capacidad de carga jamás construido, y se mantuvo como tal durante 25 años hasta el debut del Caterpillar 797 con capacidad de carga útil de 330 toneladas, modelo que fue presentado en septiembre de 1998.

- Published in Noticias

BAUMA 2022: Komatsu presentó su excavadora eléctrica de 20 toneladas, la PC210E

Komatsu estuvo presente en bauma 2022 y exhibió por primera vez su excavadora hidráulica de 20 toneladas totalmente eléctrica: la PC210E.

Este equipo cuenta con un paquete de baterías de ion de litio desarrollado por Proterra, empresa estadounidense que se especializa en baterías para transporte pesado como así también para aplicaciones heavy duty como construcción y minería, junto a componentes Komatsu; bomba hidráulica, controlador, el motor eléctrico, entre otros.

Desde 2021, Komatsu y Diesel Cat Bogota han desarrollado en conjunto excavadoras de 20 toneladas, llevando a cabo con éxito pruebas piloto con distintos clientes en sus áreas de trabajo. Esta colaboración representa para Proterra la entrada al mercado de maquinaria pesada y el primer equipo de construcción de la compañía. Se estima que la PC210E estará disponible para el primer semestre del 2023 en los mercados de Japón y Europa.

Cabe destacar, además, que Komatsu ha desarrollado una estructura robusta tipo jaula para brindar mayor protección al paquete de baterías. Como resultado, la marca japonesa ha logrado un rendimiento de excavación y durabilidad equivalentes a excavadoras equipadas con motores diésel y, gracias al sistema de baterías Proterra de alta densidad de energía y tecnología de carga rápida, se logra una operación de hasta 8 horas con la batería totalmente cargada.

La gran ventaja de este sistema completamente eléctrico es la posibilidad de trabajar de manera cómoda en varios entornos sin preocuparse por los ruidos molestos y las emisiones de CO2, ya sea en áreas urbanas o en trabajos nocturnos, por ejemplo. Además, la vibración nula propia de un motor eléctrico ayuda a reducir considerablemente la fatiga del operador.

Otro punto importante a resaltar es que los paquetes de batería desarrollados por Proterra tienen un diseño personalizable para adaptarse a cualquier vehículo. Esta flexibilidad permite una ubicación óptima de las baterías dentro de los equipos de construcción, reemplazando la necesidad de un contrapeso para optimizar la estabilidad del equipo.

Komatsu colombia ha declarado que buscará la neutralidad de carbono para el año 2050 con el objetivo de lograr una sociedad sostenible. Por tal motivo, está desarrollando en colaboración con sus socios equipos eléctricos con cero emisiones y bajos niveles de ruido, para hacer los lugares de trabajo mucho más seguros, productivos y limpios.

- Published in Noticias

Terex Cranes presenta un nueva grúa para terrenos accidentados

Terex Cranes Colombia ha presentado la nueva grúa para terrenos difíciles TRT 65, el último modelo de la gama de productos TRT, en la feria de construcción italiana SaMoTer . La grúa es ideal para varias aplicaciones, incluidos puertos, construcción, infraestructura, minería, energía, logística de patio y elevación en general.

La TRT 65, con una capacidad máxima de elevación de 65 toneladas y una pluma principal de 43,5 metros, es el cuarto modelo de la gama TRT. Una característica importante es el ancho de la grúa de solo tres metros, lo que permite que la grúa se transporte y maniobre fácilmente, incluso en sitios de trabajo congestionados y áreas estrechas/restringidas, dijo la compañía. La TRT65 también cuenta con una pluma sincronizada de cinco secciones.

“Fue fantástico mostrar nuestra nueva TRT 65 en SaMoTer ”, dijo Stefania D’Apoli , gerente senior de soporte de ventas de grúas RT. “La feria destaca cómo las tecnologías sofisticadas conectan a los operadores con las máquinas, y nuestro TRT es un ejemplo ideal, ya que cuenta con la nueva generación del sistema operativo Terex (TEOS). Esta tecnología mejora la usabilidad y el flujo de información utilizando una nueva pantalla táctil a todo color de 10 pulgadas con una interfaz intuitiva para maximizar la operación y el mantenimiento eficientes y seguros. Las nuevas características incluyen la posibilidad de tener una cámara integrada en la pantalla táctil, lo que permite al operador mirar directamente desde la pantalla TEOS. Fue bueno discutir la capacidad de nuestro equipo con los visitantes de la feria”.

El TRT65 tiene Powershift (tracción permanente en las 4 ruedas) con dos modos para satisfacer el estilo de conducción de los operadores, ya sea modo manual (tres velocidades hacia adelante y tres velocidades hacia atrás) y modo automático (6 velocidades hacia adelante y 3 velocidades hacia atrás). La telemática Terex T-Link, que proporciona a los clientes información en tiempo real sobre el rendimiento de su grúa, viene de serie en la TRT 65, junto con luces LED.

El modelo de la versión estadounidense (TRT 70US) también estará disponible en las próximas semanas.

- Published in Noticias

Conoce al Terex Titan, el primer camión ultrapesado de la historia

Las letras no son precisamente la herramienta adecuada para comprender la magnitud de esta máquina. Aún así, tendremos que confiar en ellas y en las matemáticas para replicar la imagen completa. Con 230 toneladas de masa en vacío y 550 toneladas completamente lleno, el Terex colombia era único en su clase. Y lo decimos en el sentido más literal: el segmento “Ultra” de los camiones pesados fue establecida por esta misma máquina en 1973.

Para mover esta mole, el camión confiaba en un generador diésel de dos tiempos de 2.461 kW de corriente alterna para los cuatro motores acoplados en las ocho ruedas traseras. Si hubiera sido el motor del vehículo, la potencia bruta habría sido de 3.300 CV. Hablando de un tren de potencia de magnitudes épicas, este motor fue construido por la División de Mecánicas Diesel Canadiense de General Motors para, precisamente, trenes. Sí, esta configuración mecánica es para uso en locomotoras ferroviarias.

El generador, un bloque de 16 cilindros en uve de 196 litros turboalimentado fue el motor para mover la montaña de acero en movimiento. La dirección asistida en todas las ruedas redujo el radio de giro al ancho de una pista de aterrizaje de un avión grande: casi 30 metros. Hablando de ruedas, el Titan tenía 10 de ellas, con neumáticos 40 x 57 que necesitaban ser cambiados un par de veces al año. A 50 mil dólares la pieza, no era exactamente la noticia que provocaba alegría en el departamento financiero de una empresa minera.

Bastante costoso, pero estamos hablando de una máquina que, en su día, costó 1,5 millones de dólares. Solo el motor diésel tenía un precio de 800.000 dólares de la época. Traducido a los tiempos que corren, hablamos de un vehículo de casi siete millos de euros. A cambio, podría transportar hasta 320 toneladas de tierra, rocas, carbón o arena a una velocidad constante de 48 km/h. Cuando surgió en 1973, el Terex Titan era el dúmper más grande, más pesado y con mayor capacidad de carga útil jamás construido.

Y se aferró a ese récord reconocido por Guinness durante un cuarto de siglo. Con cerca de 20 metros de largo, 8 metros de ancho y 7 metros de alto, el Terex Titan marcó la pauta para los volquetes de carga pesada de clase ultra que le siguieron después. Con la caja elevada, alcanzaba los 17 metros en el aire. No fue sino hasta 1998 que un camión Caterpillar de mayor capacidad se impuso. Y en 2013, el título de campeón mundial de peso ultrapesado (versión Dump-Truck) fue reclamado por otro gran nombre de la industria.

Volviendo a nuestro Titán, el destino no fue favorecido por los dioses, ya que solo se construyó uno. Resulta que GM programó el lanzamiento comercial del camión en el borde de la crisis del petróleo que acabó con los muscle cars. Fatalmente para el híbrido con motor de locomotora, la industria minera no tenía mucha aprobación por gastos operativos y fiabilidad cuestionable. Según los informes, durante sus primeros cuatro años de servicio, el Terex Titán sufrió tiempos de inactividad frecuentes, aunque hacía ocho viajes al día.

- Published in Noticias

Perkins amplía su gama IOPU con nuevos motores de 2,8 y 3,6 litros

Perkins colombia ha presentado los nuevos motores de 2,8 y 3,6 litros de cilindrada para aplicaciones en maquinaria agrícola e industrial. Ambos propulsores cumplen con las más exigentes normas de emisión de gases, incluida Stage V.

Perkins está ampliando su oferta actual de unidades industriales abiertas de energía (IOPU) con la introducción de dos nuevos modelos de motores de 2,8 y 3,6 litros de cilindrada.

Las nuevas IOPU, parte de la popular familia de la serie Perkins 904, han sido diseñadas para proporcionar a los fabricantes de equipos originales (OEM) en los sectores agrícola e industrial acceso a soluciones de energía plug-and-play que cumplen con EU Stage V, US y EPA Estándares de emisiones Tier 4 final.

El motor turboalimentado de 2,8 litros ofrece hasta 55 kW y 300 Nm de par a 1600 rpm, mientras que el motor turboalimentado de 3,6 litros más grande y potente con posenfriador tiene una potencia máxima de 100 kW y 550 Nm de par a 1500 rpm.

Flexible por naturaleza

Al igual que con todas las IOPU de Perkins, los modelos de motores de 2,8 y 3,6 litros están altamente integrados y listos para conectarse a una variedad de máquinas, lo que elimina la necesidad de una gran reingeniería o diseño. Ya sea que los clientes necesiten reemplazar un sistema de energía actual o alimentar un nuevo producto, los últimos miembros de la gama de la serie 904 vienen preinstalados con ECM, sensores de postratamiento y filtro de combustible compatibles con una amplia gama de tipos de máquinas.

“Estamos encantados de lanzar estas nuevas IOPU de la serie 904 a nuestros clientes”, dice Jaz Gill, vicepresidente de ventas globales, marketing, servicio y repuestos de Perkins. “Con un diseño altamente integrado que está listo para conectarse a una variedad de tipos de máquinas, los modelos de 2,8 y 3,6 litros están diseñados para ahorrar tiempo a los clientes con una solución de energía que requiere una reingeniería mínima para integrarse en su equipo”.

Para un rendimiento de enfriamiento fiable, el paquete de enfriamiento completamente integrado ha sido validado para operar en una variedad de territorios, y para reducir el costo de instalación en su máquina, el postratamiento está completamente montado en el motor.

Variedad de maquinaria

De tamaño compacto, las IOPU de la serie 904 se pueden conectar a una variedad de maquinaria industrial que opera en sectores que incluyen agricultura, agregados y procesamiento, entre otros.

“La IOPU está diseñada para aquellos OEM que deseen disfrutar de las ventajas y tecnologías avanzadas de nuestros motores con una reingeniería mínima”, dice Jaz. “Como solución plug-and-play, la IOPU es una forma ideal de alimentar estas máquinas, ya que están listas para funcionar. Estas dos nuevas incorporaciones a nuestra gama significan que ahora podemos ofrecer a los clientes una selección de IOPU en los nodos de potencia clave desde 15,1 kW hasta 225 kW”.

Experiencia global y soporte de servicio

Al igual que con todos los motores Perkins, las IOPU de la serie 904 contarán con el respaldo de nuestra red global de 90 distribuidores que cubren 171 países, de modo que los clientes puedan acceder rápidamente al servicio, la experiencia y la velocidad de soporte que caracterizan a la red.

- Published in Noticias

Komatsu exhibe tecnologías diseñadas para optimizar la productividad

En el stand de la marca en Conexpo, la empresa mostró novedades para los segmentos de Construcción, Minería y Silvicultura.

Cualquiera que visitó Komatsu Colombia en Conexpo, la feria de construcción más grande de América del Norte, se topó con las nuevas tecnologías de la empresa. En el stand, el resultado de la constante inversión de la marca en el desarrollo de productos.

Andrew Earing, Director de Productos y Servicios.

Andrew Earing, Director de Productos y Servicios.La multinacional japonesa produce y suministra equipos, tecnologías y servicios para el sector de la industria, construcción civil, minería y forestal y en la feria exhibió lo último del sector, como la excavadora PC360LCi-11, así como los equipos: D39PXi -24, D51PXi-25 y D71P.

“Estamos muy satisfechos con nuestra experiencia hasta ahora en CONEXPO/CON-AGG 2023. Según el tráfico de nuestro stand y la cantidad de personas con las que he hablado en persona en la feria hasta ahora, parece que la asistencia ha aumentado significativamente. El área de electrificación en nuestro stand ha sido uno de los lugares más populares para los visitantes. En la feria de este año, presentamos nuestras excavadoras eléctricas PC30E y PC210LCE, la nueva microexcavadora eléctrica PC01E y nuestra cargadora de ruedas WA, basada en el chasis de la cargadora de ruedas WA70 de Komatsu. Los asistentes a la feria con los que hablé estaban emocionados de ver estas máquinas eléctricas, así como la tecnología de baterías y los avances de carga que Komatsu está trabajando para poner a disposición de las empresas de la industria de la construcción”, decretó Andrew Earing, Komatsu, Director de Productos y Servicios. .

Durante la exhibición, la compañía informó que la tecnología en la máquina, como el control inteligente de la máquina o iMC 2.0, puede optimizar la incorporación y ayudar a cerrar la brecha de habilidades del operador al permitir la automatización en todo el proceso de explanación. La tecnología de Komatsu ayuda a maximizar la eficiencia para que los operadores, incluso los más jóvenes, puedan ofrecer una producción más precisa.

Llamativo y diseñado para aplicaciones de procesamiento, el 197-HP PC230F-11 tiene un diseño resistente, un tren de aterrizaje alto y ancho, un potente motor oscilante y está diseñado para soportar condiciones de alta contaminación por desechos.

El robusto radiador de aletas anchas está cubierto con pantallas forestales de servicio pesado y un ventilador reversible de paso variable ayuda a mejorar el flujo de aire. El dúmper articulado Komatsu HM400-5 también llamó la atención. El equipo está diseñado para mover material a través de terrenos difíciles y adversos.

En exhibición en CONEXPO-CON/AGG 2023 en el stand W42044, el HM400-5 está diseñado para ofrecer un rendimiento productivo y consistente para operadores de todos los niveles de experiencia. El camión es conocido en la industria por su confiabilidad y durabilidad a largo plazo. Para respaldar la creciente demanda, Komatsu comenzó recientemente a fabricar camiones HM400-5 en su planta de Chattanooga, Tennessee.

Los camiones ahora se producen tanto en esa fábrica como en la fábrica de Komatsu en Ibaraki, Japón. Lanzado por primera vez por Komatsu en 2013, el iMC continúa evolucionando y ofrece más funciones automatizadas para aumentar la precisión y reducir el desperdicio. Las máquinas inteligentes ayudan a reducir las emisiones por cantidad de material movido porque se “mueve bien” la primera vez.

Este control inteligente de máquinas (iMC) de Komatsu incorpora una serie de tecnologías de máquinas avanzadas y patentadas, el iMC le brinda la oportunidad de aprovechar la automatización sofisticada, que aumenta la productividad y el diseño de vanguardia en el lugar de trabajo. Otro punto a destacar fue la excavadora Komatsu PC900LC-11. Máquina versátil diseñada para construcción pesada, demolición, manejo de materiales, alcantarillado profundo, agua, excavaciones masivas y minería/canteras, y ofrece mayor capacidad de levantamiento y cucharón y mayor rendimiento. El nuevo sistema de extracción de contrapeso ayuda a que esta gran máquina sea más fácil de mover, y la configuración de la pluma reduce la altura de transporte.

Un nuevo pasaje de servicio a través del área permite un fácil acceso a los filtros, controles de nivel de aceite y puertos de muestreo. Los marcos principales, las barras y los brazos, con un marco giratorio rediseñado, están diseñados para aumentar la longevidad. Al incorporar una serie de tecnologías avanzadas de máquinas patentadas, las Komatsu D39PXi-24 (105 HP), D51PXi-24 (131 HP) y D71PXi-24 (237 HP) equipadas con iMC 2.0 ofrecen los siguientes beneficios:

Como funciona

La PC230NHD-8 es una máquina robusta, productiva y totalmente europea. Diseñado y construido específicamente para los mercados europeos, ofrece productividad, confiabilidad y comodidad excepcionales para el operador en un paquete resistente y ecológico. El exclusivo sistema a bordo HydrauMind de Komatsu ayuda en todas las operaciones, brindando un rendimiento mejorado de la máquina que siempre se adapta perfectamente a la tarea.

- Published in Noticias

Case Construction incorpora cinco nuevos modelos a su gama de excavadoras de ruedas

Case Construction colombia ha anunciado el lanzamiento de cinco nuevos modelos de excavadoras de ruedas dentro de su Serie E. Esta gama de excavadoras de ruedas de Case estará formada por los modelos de voladizo de giro convencional WX140E y WX160E, así como por los modelos de voladizo corto de giro WX155E SR y WX175E SR. A estos cuatro modelos se sumará la excavadora de voladizo de giro convencional WX210E en una fase posterior.

Con 15 toneladas de peso operativo, la excavadora WX140E es la más pequeña de la nueva gama.

Entre las principales características de los nuevos modelos, se encuentra un funcionamiento suave y máximo control gracias a los sistemas hidráulicos con uso compartido de flujo y carga independiente de Bosch Rexroth en los cuatro modelos más pequeños, mientras los ejes ZF de alta resistencia y las transmisiones hidrostáticas ofrecen durabilidad, fiabilidad y un desplazamiento eficiente. La cabina de gran tamaño ofrece mayor protección, equipada con un Monitor Maximum View de Case que permite ver las imágenes de cámaras con visión de 360° y radar trasero de proximidad. El operario puede disfrutar de mayor confort durante los desplazamientos, control de conducción opcional y manejo mediante joystick.

Las nuevas excavadoras de ruedas de la Serie E funcionan con varios tipos de biodiésel, HVO y otros combustibles sintéticos gracias a sus motores diésel Cummins Stage V, que no necesitan recirculación de gases de escape (EGR). Se suministrarán con chasis más bajos y varias combinaciones de hojas dózer delanteras y traseras, así como estabilizadores delanteros o traseros. El equipamiento superior estará constituido por brazos de una o dos piezas para todas las máquinas excepto la WX175E SR, que se entregará solo con un brazo articulado de dos piezas. El control de crucero estándar facilitará el desplazamiento entre los lugares de trabajo, mientras que el transporte de material en un lugar de trabajo será más eficiente gracias al control de conducción opcional, más aún si se usan los controles de la dirección mediante joystick.

Motores Cummins Stage V: eficiencia y productividad

Los nuevos modelos están propulsados por motores diésel Cummins que cumplen el reglamento Stage V de la UE. Las cuatro excavadoras más pequeñas usarán un motor Cummins B4.5, que proporciona una potencia máxima de 129 kW, mientras que la WX210E incorporará el B6.7, un motor más grande que ofrece una potencia máxima de hasta 145 kW.

Mayor confort para el operario

La cabina de la Serie E incorpora una columna de dirección telescópica con dos puntos de inclinación con el fin de ofrecer una postura de conducción confortable a operarios de cualquier estatura. El parabrisas tiene limpiaparabrisas paralelos en las secciones superior e inferior para proporcionar la máxima visibilidad posible y las máquinas se pueden entregar con una cámara de visión trasera opcional en el lado derecho. El Monitor Maximum View, de 360° de Case, también se ofrece como opción junto con un radar trasero de proximidad para alcanzar los máximos niveles de visibilidad y seguridad.

El Maximum View Monitor utiliza cuatro cámaras, montadas en el perímetro de la máquina, para proporcionar una visión aérea de 360°. Esto ofrece al operario una vista completa de la máquina y del lugar de trabajo, lo cual incrementa la protección y la visibilidad además de prevenir colisiones potenciales. La alarma de radar opcional se puede ajustar a cinco distancias de la máquina para que advierta al operario ante cualquier posible colisión por la parte trasera o por los lados de la excavadora. Incorpora seis luces de trabajo led de serie, mejorando así aún más la visibilidad cuando la iluminación es escasa.

- Published in Noticias