La serie Cornerstones of Compression ha destacado muchos productos importantes a lo largo de más de 160 años de progreso continuo. Sin embargo, también hubo algunas ideas geniales sobre motores y compresores que no tuvieron éxito. Esta breve serie de corolarios de Piedras angulares de la compresión presenta varios fallos de desarrollo.

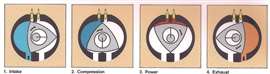

El concepto de motor rotativo se originó con Felix Wankel en Alemania en 1929, pero no tuvo éxito comercial hasta poco después de la Segunda Guerra Mundial. En Estados Unidos, Curtiss-Wright lideró el avance inicial del concepto Wankel para motores de aviones y, mediante licencias, también para motores de automóviles. En el motor Wankel, los cuatro tiempos de un ciclo Otto ocurren en el espacio entre cada cara en forma de arco de un rotor triangular simétrico y el interior de una carcasa epitrocoide de forma ovalada. El rotor está montado excéntricamente en el eje de salida con engranajes, de modo que el rotor gira a una velocidad más lenta que el eje de salida. El diseño rotativo simple y compacto tiene una relación potencia-peso más alta que los motores de pistón convencionales y puede tener costos de mantenimiento más bajos.

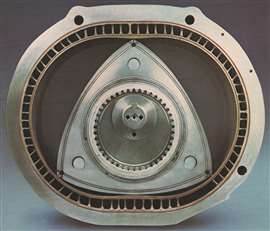

Los cuatro eventos del motor rotativo industrial IR. El uso de engranajes internos permitió que el rotor funcionara a 1/3 de la velocidad del cigüeñal (en la parte superior).

Los cuatro eventos del motor rotativo industrial IR. El uso de engranajes internos permitió que el rotor funcionara a 1/3 de la velocidad del cigüeñal (en la parte superior).Buscando un motor confiable

A principios de la década de 1970, cuando los compresores reciprocantes opuestos, equilibrados y separables de alta velocidad se estaban convirtiendo en la norma en aplicaciones upstream de petróleo y gas, Ingersoll-Rand (IR) quería un motor confiable para impulsar sus compresores RDS de alta velocidad. Al ver el potencial del concepto rotativo Wankel, IR firmó un acuerdo de licencia con Curtiss-Wright en 1972 que autorizaba a IR a desarrollar, fabricar y comercializar motores rotativos industriales para bombas, generadores y compresores.

El objetivo de I-R de desarrollar un motor primario de velocidad variable alimentado con gas natural para compresores alternativos en incrementos de 500 hp (373 kW) a 1000 rpm implicó una extensión significativa de la tecnología Wankel. El motor de accionamiento del compresor de servicio pesado de I-R, construido con carcasas de extremo de hierro fundido y rotores de hierro nodular enfriados por aceite, requería una cilindrada de 2500 in3 (40 L). Hasta ese momento, el Wankel más grande construido con éxito por nadie tenía sólo 90 pulgadas cúbicas (1,5 L).

Después de dos años de desarrollo interno secreto, el producto se anunció formalmente en la Conferencia de Tecnología Offshore (OTC) de 1976 y apareció en la edición de julio de 1976 de Diesel & Gas Turbine Progress. Se ofrecieron dos modelos de motor rotativo de 1000 rpm, con los números de modelo relacionados con la cilindrada. El IR2500, con una potencia de 500 hp (373 kW), utilizaba un único módulo giratorio. El IR5000, con una potencia de 1000 hp (746 kW), utilizaba dos módulos giratorios acoplados entre sí. La primera unidad se empaquetó en secreto con un compresor IR RDS en Southwest Industries y se preparó para demostraciones sin carga después de la presentación en OTC. IR hizo que una compañía cinematográfica hiciera en secreto una película de toda la historia del diseño, desarrollo e introducción del motor. Estos se repartieron junto con modelos de plástico del motor. Este gran revuelo sobre un nuevo producto “revolucionario” tomó totalmente por sorpresa a la industria de la compresión de gas.

Los motores compactos de aspiración natural tenían una relación de compresión de 9:1. Se requería extrema precisión y acabados superficiales en las superficies de la cámara de combustión del motor. El distintivo rotor triangular impulsaba el eje de salida a través de un engranaje interno con una relación de 3,0. Al eliminar las piezas de desgaste del motor alternativo convencional y tener menos cojinetes y otras piezas, se pronosticó que el motor rotativo tendría menores costos de mantenimiento e intervalos de servicio más largos.

Finalmente, se colocaron 50 unidades rotativas en aplicaciones de campo, con 43 compresores impulsores y siete generadores eléctricos. Los accionamientos del generador y 10 de los accionamientos del compresor eran propiedad del cliente y el resto era propiedad de IR Compression Services. La última unidad nueva se puso en servicio a finales de 1979, ya que los sellos del ápice seguían siendo el talón de Aquiles de los motores.

Al final, todo el programa rotativo fue una gran idea que resultó ser un desastre comercial para IR. Aunque, según se informa, la empresa gastó 10 millones de dólares en el desarrollo de los motores rotativos, lo que era una suma enorme en la década de 1970, se dijo que se gastó el doble para salir del producto. Sin embargo, IR cumplió con su responsabilidad al reemplazar las unidades rotativas propiedad del cliente, y presumiblemente las unidades de su propia flota, con motores de gas Waukesha.

Como historia paralela, a principios de la década de 1970, IR también tenía un motor de gas alternativo convencional durante su diseño y desarrollo inicial. Según se informa, parecía un buen diseño de motor de gasolina de alta velocidad, pero el rotativo ganó la batalla y el motor alternativo nunca entró en producción.