El primer cargador frontal 100% eléctrico de América Latina fue puesto en operación por SANY Colombia, marca representada en Chile por Andes Motor. Gracias a una alianza con la empresa contratista Excon, el modelo SW956E ya se encuentra plenamente operativo en las faenas que la compañía SQM tiene en el Salar de Atacama, en la región de Antofagasta, donde se efectuó la ceremonia de presentación.

El gerente de maquinarias en Andes Motor, Patricio Giglio, recordó que la maquinaria acaba de estrenarse en la muestra Conexpo-Con/Agg 2023 de Estados Unidos, la feria de construcción más importante de América. “Al igual que nuestros socios, estamos muy satisfechos con este equipo, que aporta tecnología de primer nivel, mayor eficiencia, menores costos de operación y procesos productivos más sustentables”, complementó.

“Nuestro producto cumple una función estratégica, con muy buen desempeño y cero emisiones. Nos permite proyectar el futuro de nuestra marca, mostrarles confiabilidad a nuestros clientes y poner a Chile a la vanguardia en adopción de tecnologías limpias. SANY es un referente a nivel mundial, una empresa que está desarrollando maquinaria de primer nivel en electromovilidad”, añadió el ejecutivo.

Ninoska López, la operadora del cargador frontal eléctrico, explicó los atributos del producto: “No tiene nada que envidiarle a un cargador diésel. Tiene harta fuerza, es bien práctico para trabajar y muy cómodo”. La especialista contó que una carga completa de su batería de 282 kWh equivale a cuatro horas de labores y que le toma alrededor de una hora pasar del 20% al máximo de su capacidad de almacenamiento.

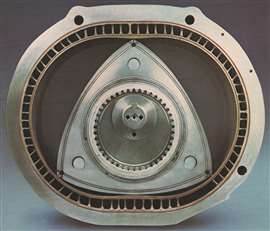

Su motor síncrono de imanes permanentes despliega un par instantáneo de 2.400 Nm, con una eficiencia de 95%. Su sistema inteligente a bordo puede ajustar automáticamente la potencia de salida en función de la carga o la velocidad, además de controlar su temperatura. Con transmisión de dos velocidades, tiene una estructura simple, para una máxima eficiencia y confiabilidad.

Equipo versátil

Con 8.600 mm de longitud, 2.960 mm de ancho y 3.540 mm de altura, el SW956E de SANY tiene características que lo hacen óptimo no solo para labores de conformación de pilas de mineral como las de SQM en el Salar de Atacama, sino que también para tareas como la construcción y el mantenimiento de caminos.

El modelo cuenta con una capacidad de balde de hasta 3,5 m³, una carga nominal de 5.800 kilos y un peso de operación de 19 toneladas. El diseño de su armazón cumple el estándar GB38031: en caso de colisión y extrusión, los componentes de la batería no corren peligro de ruptura, incendio o explosión.

El motor, el paquete de baterías y el sistema de control electrónico del cargador frontal SANY responden al grado de protección IP67, es decir, el máximo de exposición al polvo y uno de los mayores al agua, capaz de sumergirse hasta en un metro de profundidad. Además, su aplicación de monitoreo procesa predicciones de fallas al fabricante e información en tiempo real al cliente, para garantizar una operación plenamente segura.

El producto también muestra una fiable estructura, compuesta por un sistema de freno de servicio hidráulico completo de tubo doble, un eje de servicio pesado de 5,5 toneladas y un marco de alta resistencia, con rodamientos de doble apriete en sus bisagras.

El cargador frontal eléctrico también ofrece un bajo nivel de ruido en operaciones, de 18 dB. La cabina es 10% más ligera que en sus rivales convencionales y equipa un vidrio resistente de gran tamaño para asegurar una vista panorámica, además de comodidades como asiento ergonómico, aire acondicionado y calefacción.

SANY SW956E es una de las primeras unidades de una completa gama libre de emisiones de la firma, que también tiene disponible en Chile productos como el camión mixer 100% eléctrico SY408C-8FBEV/SK. La firma debutó en 2019 en el país y, además de sus variantes eléctricas, su portafolio ofrece excavadoras, motoniveladoras, rodillos compactadores, cargadores frontales, manipuladores de contenedores y retroexcavadoras.